高可靠性清洁PCB的5种最佳做法

- 来源:admin

- 发布时间 : 2021-04-30

- 关注:539

气溶胶清洁技术可在印刷电路板(PCB)的整个工作台清洁过程中连续提供清洁,未使用的溶剂。气雾剂清洁可防止引入新的污染物。尽管有一些明显的气溶胶清洁优点,但有关这种台式清洁方法是否能够始终如一地可靠地清洁电路板的问题仍然存在。本文研究了不同变量在喷雾清洁中的作用,并提供了改进喷雾清洁过程的指南。

出于测试目的,我们使用的 电路板是使用凯斯特(Kester)的FL250D(Sn63Pb37),免清洗膏剂制成的,用于连接两个QFN和一个QFP。使用Amerway#100型“ R”非活化松香助焊剂对两个组分(QFN B和QFP)进行助熔,以模拟返工。QFN A保持原样作为对照,因此也可以检查是否存在交叉污染。添加两滴(从玻璃移液器中)助焊剂,一滴到QFN B的顶部,一滴到QFN B的底部。向QFP添加四滴,每边一滴。然后使用手持式热风枪在400 o F的温度下将板回流2分钟。

然后使用Techspray的G3助焊剂去除剂(部件号1631-16S)将其用于台式去除助焊剂。选择该溶剂是因为它具有“ R”型非活化松香助焊剂(用于模拟返工的助焊剂)的清洁效果。目的是使用具有已知清洁效力的溶剂,以研究溶剂输送的影响。板的清洁度是在64倍放大倍数下通过目视检查确定的。

使用吸管附件可更好地控制并减少浪费

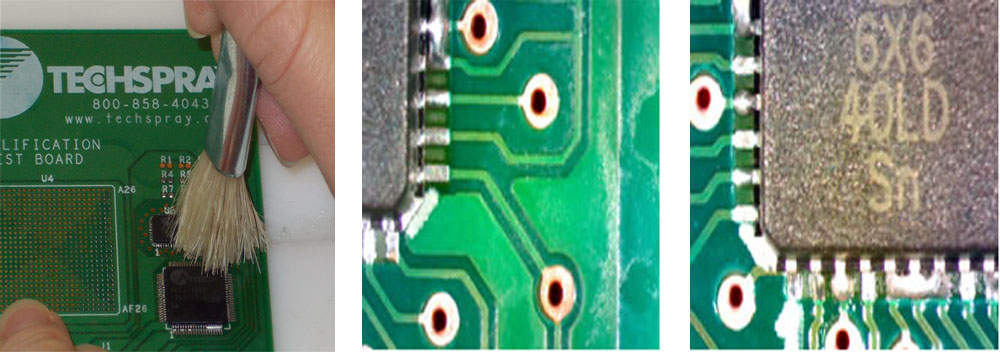

吸管附件的使用可实现更可控的喷雾,从而避免了过多的溶剂浪费。秸秆还可以用于精确引导溶剂到达的位置。这使用户可以将溶剂引导到组件下方。在没有吸管连接的情况下,将溶剂喷洒到目标区域(例如,组件的侧面)。但是,大部分材料浪费在目标周围的区域上,很少有材料最终在组件下方移动(请参见图1)。

图1:不带(左)和带吸管的气溶胶喷雾的目视比较。

喷涂技术可有效清洁零部件

处理每个受污染组件的角和侧面时都获得了最佳结果,这与只关注一个或另一个角或侧面不同。将溶剂直接引入角落有助于破坏那里的任何助焊剂坝。因为在处理组件的侧面时首先清除了角落,所以允许溶剂通过的通道数量比没有首先处理角落时要大。可用的通道越多,助焊剂暴露在溶剂中的机会就越大,结果,捕获在组件下方的所有助焊剂将从组件下方流出的可能性就越大。

选择使用振荡喷雾还是固定喷雾取决于组件的尺寸。对于较小的组件,在组件的侧面使用固定喷雾剂就足够了。但是,对于较大的组件,当喷雾在组件的每一侧来回摆动时,可以得到一个更干净的板。这种振荡喷雾使溶剂有机会从多种角度在组分下向上流动,类似于助焊剂的流动方式。

喷雾角度如何影响效率?

30的确切稻草角度ö,45 ø或60 ö到板对板的洁净度没有影响。一般向下或向上的角度就足够了。为了最大程度地利用稻草,请考虑残留物移动的方向。尝试去除组件下方的残留物时,以一定的角度向电路板附近喷涂,以引导溶剂进入组件下方。从组件下方清除所有残留物后,从组件顶部喷洒,沿边缘倾斜以将所有残留物推出,远离组件。

正确和错误的清洁工具使用方法

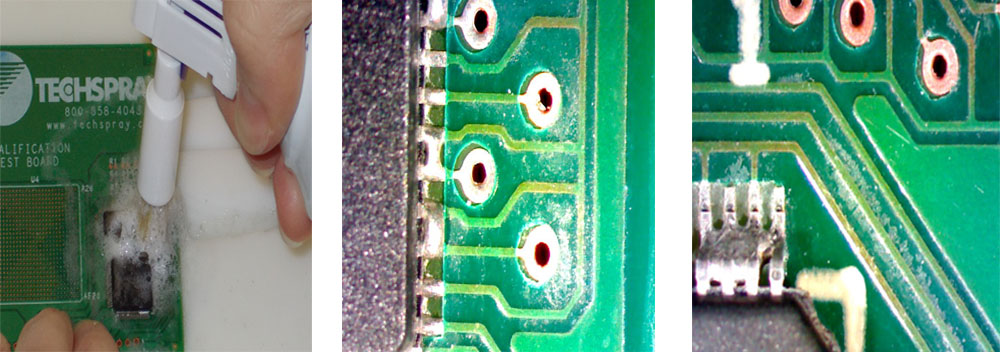

手持式刷子和棉签使电路板看上去比开始时还脏。刷子和棉签将部分溶剂化的助焊剂散布在各组分周围,然后干燥,留下白色残留物。在该应用中,没有一种聚氨酯泡沫拭子能很好地固定住。泡沫棉签在浸入侵蚀性溶剂后变得脆弱,容易撕裂。手持式工具的另一个问题是溶剂蒸发太快。当使用最后的冲洗液时,可获得最佳结果(参见图2)。关键是不要让电路板变干。当木板干燥时,部分溶剂化的助焊剂干燥,留下前面提到的白色残留物。较慢的蒸发溶剂(如IPA)可以避免蒸发问题,但应随后进行冲洗(请参见下面有关冲洗的更多详细信息)。此外,在擦洗过程中,某些溶剂可能会在部件下方流动,但是如果没有气溶胶喷雾的力,部件下方残留物被推出的可能性很小。

图2:用手持式刷子清洁的电路板。将组件弄湿,然后将刷子弄湿并用于擦洗受污染的区域。第一张图中的板没有经过最后冲洗。第二张图中的电路板做了(注意:未清除所有助焊剂)。

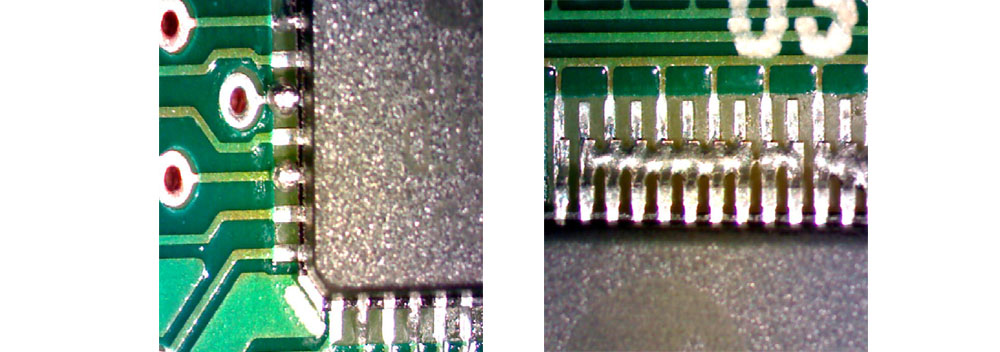

一些溶剂清洁器附带有直接连接到喷头的刷子,并且溶剂以缓慢的速度流过刷子(请参见图3)。这在欧洲提供的排焊机中尤为常见。刷子附件产生的结果比手持工具高出一步,这归功于源源不断供应原始溶剂的好处。然而,它们没有产生仅在喷雾清洁中所观察到的清洁度水平。刷子附件允许擦洗问题区域,这可能是有益的。但是,气雾剂通过吸管附件产生的力产生了相似的结果。

刷子附件(如手持工具)可能会引入新的污染物。此外,为了使刷子附件发挥最大作用,需要使用单独的喷雾剂清洁组件下方的物品并进行最后冲洗。像手持工具一样,在没有气溶胶喷雾作用的情况下,某些溶剂可能会在擦洗过程中流到部件下方;但是,该成分下的残留物被推出的可能性很小。由于使用刷子附件需要目标区域保持饱和,因此在整个清洁期间目标区域仍保留在溶剂池中。这增加了残留物只能重新放置在板上而不被完全清除的可能性。因此,发现最后的冲洗尤为重要,以确保从板上清除所有残留物(参见图4和5)。

有一种可商购的刷子系统,其提供用于清洁的单独的刷子机构,其由气雾剂罐连续地供给。与刷子附件相比,没有观察到该系统的清洁优势。通常使用刷子系统或附件来减少溶剂用量,但是如果进行适当的冲洗,则会大大降低这一优势。

图3:刷子附件

图4:用刷子附件清洁板(未使用单独的喷雾剂)。不使用预冲洗或最终冲洗。QFN B和QFP附近分别显示白色残留物。

图5:用刷子附件清洁的板(将单独的气溶胶用于预冲洗和最终冲洗)。QFN B和QFP周围分别显示一些白色残留物。

需要最后冲洗

发现最后的冲洗是必要的步骤。此步骤可确保已从组件下方和组件周围除去的所有溶剂化助焊剂残留物完全流出电路板,并且不会简单地重新放置。

乍一看,我们的建议似乎过分了。在没人能看到差异的情况下,为什么还要经历彻底清洁组件下面的所有麻烦和花销呢?一切都取决于电子设备的可靠性要求。对于组装有免清洗助焊剂的一次性电子设备,可能需要进行全面漂洗才能获得可接受的结果。如果需要更高的可靠性,则需要采用上述技术进行更多的维护,以防止最终设备因离子污染而潜在失效。预先花费时间和精力通常会花很多钱。

全国服务热线 : 134-2199-9959

全国服务热线 : 134-2199-9959